TorlonPAI、PEEK 和其他先进聚合物的注塑成型专家

凭借数十年熔融加工超高性能热塑性塑料的经验,注塑成型专家Drake Plastics公司已对工艺条件进行了微调,为我们的成型设备设计和制造了专用组件,并对生产始终如一的高质量TorlonPAI、PEEK 和类似高级聚合物注塑成型件所需的技术进行了投资。

在超高性能塑料领域的深厚专业知识

要精密注塑超高性能塑料,就必须充分了解每种聚合物的独特性能,以避免降解,达到最佳性能和质量水平。 必须在工艺条件和硬件设计中考虑其熔体特性和流动行为,以保持物理特性,并在高压和高温成型工艺中实现稳定的质量。

我们的专家声誉源于我们提供的数百万个未填充、玻璃、碳纤维、轴承和耐磨等级的先进聚合物材料部件,包括

- Torlon PAI

- 威格斯 PEEK

- 威格斯 HT PEK

- Victrex CT 200 PEEK/PCTFE 替代材料

- KetaSpirePEEK 和高温 PEEK XT

- AvaSpirePAEK

- 雷顿 R-4 PPS

- Ultem PEI

生产前支持:材料、原型设计和测试、模具优化

Drake Plastics的支持能力尤其有利于从机加工塑料或金属部件过渡到注塑成型的客户:

- 材料和应用支持:我们的工程师在超高性能热塑性塑料在航空航天和国防、石油天然气和化学加工、电子、半导体制造、生命科学以及其他高科技和严酷服务行业的应用方面拥有丰富的经验。

- 原型制造:德雷克广泛的加工能力可提供精密加工的原型零件,以便在实际最终使用条件下进行评估。

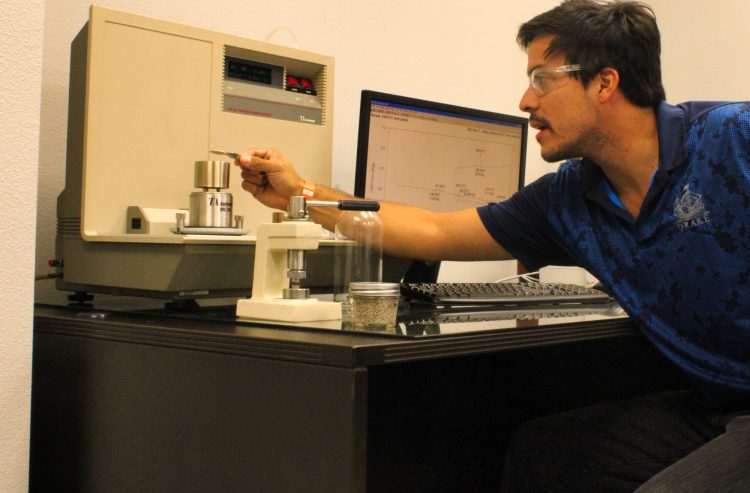

- 测试和验证:客户可以利用我们的差示扫描量热仪 (DSC) 对材料进行热学表征,也可以利用我们设备齐全的机械测试实验室对机械性能进行评估。 我们可根据需要提供全流程验证,包括 IQ、OQ 和 PQ。

- 模具设计支持: 在与客户进行 DFM(制造设计)审查时,我们会确定公差、分型线的理想位置、浇口和敲击等因素。 德雷克的模流分析可帮助实现零件性能和成本目标,我们在增强聚合物纤维取向管理方面的经验可帮助最大限度地提高零件强度。

- 内部模具制造和维护:德瑞克利用内部 EDM、表面研磨和相关能力为客户提供注塑模具制造和维修服务。 必要时,我们还利用国内模具制造商的专业技能和能力。

现有最佳成型技术 生产中的最佳做法

德雷克投资于现有的最佳成型和工艺设备,以及用于TorlonPAI、PEEK、Ultem PEI 和其他高性能聚合物等材料的控制技术。 我们的生产团队还采取极端措施,以实现最高水平的成型零件质量和性能。

生产设备:

许多客户称我们的设施是他们所经历过的最干净、最高效的设施。 我们的全电动注塑机可生产 0.03 至 20 盎司的精密零件。 (0.85 至 570 克)。 它们不使用液压装置,使我们的操作更加清洁。 每台注塑机还配备了一种独特的功能,即在注塑过程中压缩或 “投币 “部件,使我们能够注塑出非常厚的横截面,而不会产生气孔或空隙。

模内工艺控制

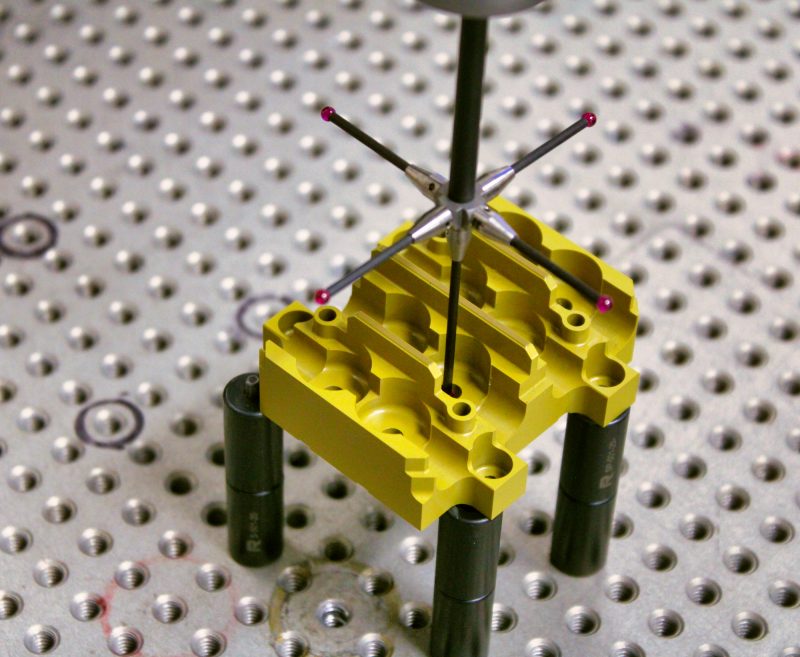

德雷克的工艺技术包括模腔内压力传感器和 RJG 系统,用于监控模腔内的工艺参数,以保持理想的条件。 这一重要的控制措施为每一个配备 RJG 的 Drake 注塑件带来了高质量和出色的重复性。

非凡质量举措

生产团队的创意对我们的卓越质量声誉产生了重大影响。 他们的举措包括:为每种树脂配备专用干燥机,以避免交叉污染。 他们知道,清洗并不能消除运行后的所有残留物,因此,在开始下一项工作之前,他们要进行全面拆卸,抛光螺杆,清洗所有在上一次运行中接触到熔化聚合物的部件。

航空工业质量标准管理所有生产活动

Drake Plastics公司的质量管理体系通过了全球航空航天行业 AS9100D(2016)以及 ISO 9001:2015 标准的认证。 这些严格的要求适用于我们生产的所有产品。 我们之所以能够达到这些标准,在很大程度上得益于我们团队的经验以及他们对达到最高质量水平的承诺。 我们还通过投资于现有的最佳检测技术来支持我们的团队,其中包括

- 树脂水分验证

- RJG 的空腔工艺控制和监测

- CT 扫描

- 密度验证

- 光学比较仪

- 表面粗糙度检测设备

- 坐标测量机(CMM)

- DSC 热表征

- Instron 万能试验机

所有货物均有证书:无论聚合物成分如何,Drake Plastics免费为所有产品提供合格证书。 此外,还提供费用合理的特殊测试。

生产后注塑成型服务

德雷克提供多样化的服务和能力,以满足客户对注塑成型零件的特定要求和行业合规标准。 它们包括

- 激光蚀刻

- 机加工去浇口和机加工特征

- 超声波清洗和特殊包装

- 异物碎片 (FOD) 控制

- 符合工业标准和 ASTM 规范的特殊包装

- ASTM 模制或机加工测试样本

- ASTM 物理性质测试

- CT 扫描确认内部完整性

- 退火和固化后可实现最高性能

后固化和退火以提高性能

后固化TorlonPAI 部件:德雷克生产的每一种TorlonPAI 产品都经过精心设计的后固化工艺,这是充分发挥这种先进聚合物性能潜力的关键因素。 装运前的这一最后步骤使TorlonPAI 的典型芯材 Tg(玻璃转化温度)中点值达到 540°F (282°C)。 在数十年的材料使用经验中,我们对固化周期进行了优化,以生产出具有最大结构强度、韧性以及耐磨性和耐化学性的TorlonPAI 部件。

退火 PEEK 和其他超高性能热塑性部件: 德雷克在退火方面拥有丰富的经验,可以消除可能影响部件性能或导致部件长期变形的内应力。 当高级聚合物从热熔阶段快速过渡到环境温度时,会产生残余应力。 这对于具有不同冷却速度的重型或不同横截面厚度的零件来说尤其棘手。 在受控条件下进行退火可以解决这个问题:将部件加热到先进聚合物的 Tg 或软化点以上,然后非常缓慢地冷却到 Tg 以下,聚合物链就会均匀地松弛,从而释放残余应力。 德雷克可根据客户要求提供退火服务。 它通常用于需要特殊尺寸稳定性或结晶度以最大限度提高聚合物强度、韧性和耐化学性的注塑成型部件。

用于复杂特征和精确公差的后精加工模制件

德雷克广泛的内部成型和加工能力相结合,可为客户提供仅靠注塑成型无法实现的复杂几何形状和功能的成型零件。 精密精加工可增加深底槽、侧孔或斜孔或端口、零或负吃水侧壁以及其他无法成型或不切实际的设计元素。 我们的数控加工还能获得比成型加工更严格的零件公差。 例如,模制零件的加工特征公差可控制在 +/-0.0005 英寸(+/-0.02 毫米)。

具有成本效益的中型单位体积的近净形状

近净成型是一种高效、经济的解决方案,可在利用毛坯形状加工小批量零件与需要大量模具投资的大批量成型之间架起一座桥梁。 这些形状或坯料是用低成本的工具成型的,与零件的设计尺寸近似。 然后按照精确的零件尺寸进行加工。 当生产要求达到合适的水平时,使用近净成形材料可比使用棒材或板材加工节省大量材料。

嵌件成型:为先进聚合物部件增加功能性

注塑成型是在成型过程中将功能性金属部件集成到注塑成型部件中。 嵌件固定在模腔中,聚合物熔体在成型过程中围绕金属部件流动。 由钛、不锈钢和其他金属制成的导体、螺纹紧固件、结构加固件和保护帽只是嵌件注塑成型的几种可能性,这种技术还被应用到许多由先进聚合物德雷克常规模具制成的高性能部件中。 其他优势还包括缩短了客户的装配时间,并能更安全地将模塑金属部件集成到零件中。

以客户为中心的服务和跟踪

只有以始终如一的卓越服务为后盾,最佳的生产和质量实践才能为客户带来最大价值。 德雷克以客户为中心的文化体现在我们对信息、支持和问题解决请求的快速响应上。 德雷克公司的准时交货率达到 98% 或更高。 我们的团队将 100% 的客户满意度作为标准,并通过持续的服务投资来保持这一标准。