Drake Plastics公司开发团队改造超高性能聚合物 进入超高性能解决方案

产品和工艺开发:想法实现的地方

针对超高性能热塑性塑料的熔体工艺技术和设备设计的开发突破是 Drake 历史的特征。 创造性也是如此。 我们努力的驱动力:我们开发的每一件 Drake 产品都源于满足我们的一位客户提出的需求和挑战。

加工工艺与装备的突破性技术

Drake 的开发计划和投资以先进聚合物为中心,涵盖多种加工方法。 熔体加工是我们的核心技术,也是我们公司的支柱。 我们的重点是开发最佳条件,以便从我们的产品线中的材料中挤出新的坯料形状配置,以及在新的高性能塑料和聚合物配方中挤出新的形状。 我们还根据客户对由这些产品制成的零件的要求,验证注塑新聚合物和配方的最佳工艺条件。 我们的目标是最大限度地保留每种聚合物的特性,以便我们不仅可以按规格挤出和模塑产品,还可以提供发挥最大潜力的材料。 我们的目标也是为客户提供新的尺寸、形状和聚合物,随着他们的应用要求变得越来越苛刻,从而为他们提供高性能塑料的好处。

Drake 开发团队的工具包括我们深厚的聚合物科学知识、最新的 CAD/CAM 软件包、模拟软件、先进的自动化和控制、机械设计专业知识以及多年的先进塑料加工经验。 我们利用这些能力来设计、开发和建造专门针对我们加工的每种先进聚合物和等级的机械和工具。 这种针对特定材料的加工技术方法可以生产出具有持续优化的性能和质量的新产品,而且往往是独特的产品。

我们的新产品业绩记录的一个主要贡献者是我们致力于开发工作的投资水平。 它包括专门用于德雷克发展工作的人员、设施和设备。 所有这些资源都位于我们位于德克萨斯州赛普拉斯的 45 英亩(18.2 公顷)校园内的 18,000 英尺2 (1672.25 m 2 )工程大楼内。 这一承诺使我们的团队能够一直专注于项目直到完成,而不是等待时间在正确优先满足客户订单的生产设备上。 一旦项目在我们的开发设施中完成,技术团队将负责管理设备和工艺诀窍向生产车间的交钥匙转移,以实现无缝过渡。 这种没有任何借口的方法加快了开发时间,确保了产品投产时的高质量和一致性,并维护了德雷克在创新、服务和交货期可靠性方面的声誉。

库存形状的产品开发

二十多年来,德雷克不断创新,推出了一系列无与伦比的可加工毛坯形状尺寸和独特配置,所有这些都是为了满足客户对先进聚合物快速扩展的应用需求。

德雷克于 1996 年开始生产挤压玻璃纤维增强型TorlonPAI 棒材,用于性能要求苛刻的国防工业应用。 从那时起,德瑞克就在将先进聚合物挤出成业内最广泛的配置方面建立了全球领先的声誉。 德雷克致力于为客户提供各种形状的产品,最大限度地减少加工过程中的材料损耗,同时满足不断增长的应用需求,因此在这些材料的棒材、板材和无缝管方面拥有无与伦比的尺寸范围。

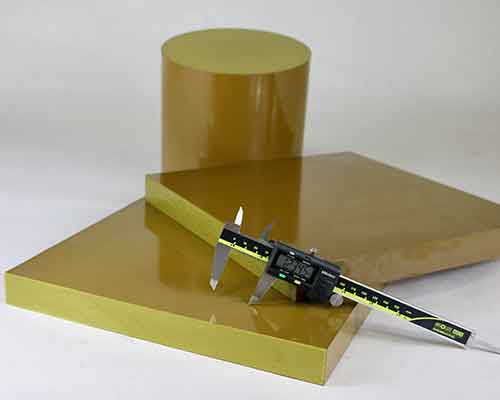

世界上最大的棒材直径和板厚

德雷克开发出了世界上最大直径的Torlon和 PEEK 棒材,各种牌号的棒材尺寸达到了前所未有的 10.125 英寸(257 毫米)。 始终如一地生产这些尺寸的开发工作尤其具有挑战性。 横截面中的材料质量需要极端控制,以避免可能导致断裂的内应力,并且还会在加工中产生尺寸控制问题。 如今,我们的标准库存包括这些大直径形状,以及无填充、轴承、磨损和纤维增强等级的TorlonPAI、Victrex PEEK 和 KetaSpire PEEK 棒材。

德雷克还开发了生产世界上最厚PEEK 板的技术,其厚度超过 4 英寸(101 毫米)。 与大直径杆一样,这些大板尺寸给我们的开发团队带来了在没有不利内应力水平的情况下挤压厚横截面的挑战。 虽然通常可以使用厚模压板,但压缩过程通常会产生缺乏均匀性和一致物理特性的形状。 由于我们开发团队的成功工作,客户可以信赖具有无与伦比的厚度范围的高度一致且性能可靠的印版。

性能一致且具有成本效益的无缝管

客户的要求还促成了德雷克独特的无缝钢管的开发。 对于具有管状配置的 Torlon PAI 或 Ultem PEI 零件,与从棒材加工相比,这种高效的毛坯形状可以节省大量成本。 它的无缝横截面还消除了与挤压管相关的薄弱焊接线。 为了满足不同行业客户的各种性能要求,德雷克还开发了生产多种TorlonPAI 等级和玻璃纤维增强型Ultem 2300 无缝钢管的技术。 现在,我们生产能力中的各种 OD/ID 组合通过提供最佳的接近打印尺寸来提高机加工零件的成本效率。 这些先进的热塑性塑料形状因其在石油和天然气、化学加工、航空航天、国防和其他要求严苛的行业的严苛服务设备组件中所提供的性能和经济效益而获得广泛认可。

密封段®

德雷克对精益生产方式的大力推动也促成了密封件分段的发展。 这些独特的挤压圆弧可用于制作任何直径超过 12 英寸(300 毫米)的戒指。 使用基于德雷克专有模块化模具设计的非常经济的工具,可提供无限量的定制尺寸。

密封段可以加工成分体式密封件和分段式密封件和轴承所需的成品公差。 与使用模压管制造相同的零件相比,材料损失的节省可将成本降低 50% 或更多。 与从板材加工零件相比,节省的成本是四倍或更多。 此外,德雷克还提供弧度略大于所需零件长度的密封段,因此可以快速、轻松地制作配对的两半或两段。 这消除了拆分压缩成型管、将各部分销钉和捆扎在一起并将整个环加工成适合最终组装成成品零件的配置的需要。

德雷克密封元件有各种等级的TorlonPAI 和 PEEK 材料可供选择。 与压缩成型管不同的是,密封元件具有熔融加工特性和树脂制造商认证,符合 AMS、ASTM 和 Mil-P 标准。

Drake PAI 薄板和薄膜

德雷克开发的 PAI 薄板和薄膜尺寸介于 0.3 毫米至 2.0 毫米(0.012 – 0.079 英寸)之间,以特殊等级的高级聚合物为基础。 与所有德雷克产品一样,客户需求推动了这一独特产品的开发。 薄膜和薄片产品的性能是非增强PAI的特点。 它们的属性包括在远高于300°F(150°C)的温度下的高强度和刚性,固有的耐化学性和出色的可燃性。 这些薄规格 PAI 产品通常与其他基材粘合,并提供具有良好电绝缘性能的硬质保护表面。

在新型高级聚合物中开发原料形状

德雷克与树脂供应商建立了牢固的技术关系,并密切关注所服务行业的材料和应用趋势,随时把握新型聚合物在成型件和模制件中的应用机会。

最近的发展包括在高温 KetaSpire PEEK XT和Victrex HT中挤出的形状,以及 Drake 的CryoDyn CT-200 ,这是一种由 Victrex 的 CT 200 PEEK 基树脂生产的低温级 PEEK。 这些新产品的工作范围包括致力于随着客户需求的发展而开发所需的尺寸和配置范围。

此外,德雷克还开发了其他公司无法挤出的性能和质量始终可靠的高级聚合物形状。 例如, Ryton R-4是一种 40% 玻璃增强等级的 PPS,多年来一直是化学和石油和天然气设备应用中的主力注塑成型热塑性塑料。 然而,由于其独特的熔体特性,该材料无法以挤压坯料的形式提供。 压缩成型的形状是可用的,但缺乏挤压棒和板的一致性和韧性。 客户要求将 Ryton R-4用作机加工零件的库存形状,这促使德雷克开发出适合这种先进聚合物熔体特性的挤出技术。 成功的项目被转移到我们的生产设施,在那里我们以各种标准棒材和板材尺寸挤出 Ryton R-4,用于库存以及定制配置。

将客户提供的树脂挤出成库存形状

Drake Plastics公司的技术团队与拥有专有聚合物配方的客户通力合作,他们需要将这些配方转化为库存形状。 通常情况下,这项工作包括德雷克的多项现场能力。 项目通常需要对聚合物进行实验室表征,以在将材料挤出成原料形状之前建立加工窗口。 然后在我们的热机械测试实验室中测试挤压形状的性能和特性。 交钥匙项目还包括在我们的精密 CNC 加工操作中生产原型部件,以便在全面生产之前对部件的性能进行验证。

成功建立在解决方案之上

德雷克的产品和工艺开发团队以能否为客户提供性能、质量和一致性均达到最高水平的解决方案来衡量其成功与否。 我们与客户在影响材料的应用和不断变化的行业动态方面的密切合作为我们提供了一个几乎恒定的窗口,可以发现新解决方案的机会。 对开发这些解决方案所需的人才和投资的快速响应承诺定义了我们的文化,并保持了我们继续为客户提供这些解决方案的能力。