除了棒材、板材和管材之外,德雷克还提供创造性的挤压、注塑和复合材料解决方案,以应对客户在性能、产量或产品可用性方面的挑战。 我们的团队采用 “精益 “方法来解决问题,即根据价格和性能提供客户需要的、他们看重的产品,同时根除过程中的浪费和低效。 我们将这种精益方法与以客户为中心的文化相结合。 在这样的环境中,我们富有创造力的工程师和技术人员会努力工作,因为失败就意味着 “多学了一样没用的东西”,意味着我们离解决方案又近了一步。 它将我们引向新颖、富有创造力和生产力的方向,并由此产生了独特而有价值的产品和能力。 许多都是 Drake 特殊形状。

Drake Plastics’可加工密封元件是行业发展的一个范例,它不仅提高了密封件的性能,还大大降低了生产成本。

我们的产品和工艺开发团队设计了一种专有方法,将高性能聚合物挤压成与分体式轴承和密封件的半径、外径和内径相匹配的弧形。 然后,根据分体式或分段式密封件、轴承、迷宫式密封件或止推垫圈的精确几何形状和尺寸对分段进行精加工。

与传统方法相比,密封件分段可以大大减少生产密封环所需的件数。 大多数应用只需要两个密封段。 在以往需要许多密封段的大型组件中,密封段提供了用更少的密封件生产密封件的机会。 这样既简化了装配,又减少了安装密封件时的泄漏途径。

由于密封元件的尺寸接近成品零件的尺寸,因此与分割过大的压缩成型管或从挤压板上切割弧形相比,密封元件可降低材料和加工成本。 熔融加工高性能塑料所获得的强度和韧性也优于压塑成型,而压塑成型是一种众所周知的成型产品差异较大的工艺。

德雷克提供所有等级的Torlon PAI、Ultem PEI 和 PEEK 密封件,尺寸最小为 12 英寸(300 毫米),最大为 12 英寸(300 毫米),没有上限。 目前,我们最大的密封件用于制造直径为 40 英尺(12.2 米)的密封件。

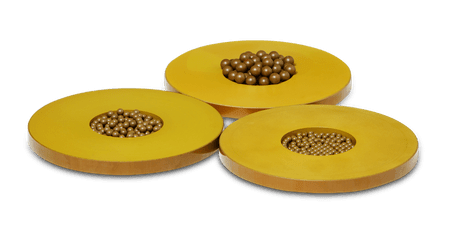

这些 Drake 特殊部件将Torlon PAI 在极端温度下的超强强度、韧性、回弹性及其耐磨性和耐化学性应用于各行各业的球轴承和滚子轴承。 Torlon 4203L 树脂具有优异的轴承和耐磨性能,Torlon 球通常无需外部润滑,可在包括盐水在内的恶劣工作环境中工作,这是与金属相比的明显优势。

Torlon 球和滚子轴承的应用包括船用绞车、旋转装置、桅杆五金件及其他承重应用,以及各种工业用球轴承。 与金属球相比,它们的优点包括密封效果好、重量轻、运行安静且不会损坏配合面。

德雷克Torlon 4203L 钢球表面抛光(典型 Ra 值为 20-40 Ra),标准直径为 0.125 英寸至 0.625 英寸(3.1 – 15.87 毫米)。 此外,还可根据要求定制更大的尺寸,最大可达 4.0″/ 100mm,材料包括所有Torlon 牌号以及其他聚合物材料。

压裂球和活化球

Drake Plastics 提供一系列由我们专有的超高强度复合材料 “MG “以及 PAI 和其他高性能热塑性塑料精密加工而成的 Cannonball™ 压裂球和激活球。Torlon 德雷克为这些产品提供了一系列聚合物,客户可以根据不同的阀座干扰、目标活化或工作压力以及井下环境选择最适合的材料。

Torlon PAI 炮弹

与其他热塑性材料相比,具有更高的抗压强度、高温下抗变形能力和韧性。 Torlon PAI 本身还能抵抗典型的井下压裂化学品和碳氢化合物(包括 H2S(硫化氢))的降解。

德雷克 MG 复合炮弹

在阀座干扰小于 2% 的情况下,可提供接近 10KSI 的超强压力能力,随着阀座干扰的增加,压力能力也会大大提高。 阀座干扰要求小,可在较窄的尺寸范围内实现多个压裂区。 炮弹 MG 球的生产公差精确,在各个方向的强度相同。 它们还易于钻孔。

炮弹压裂球和激活球由 CNC 加工而成,公差在 +/- 0.002 英寸(0.051 毫米)范围内。 它们的标准直径从 0.80 英寸到 4.00 英寸(20.3 毫米到 101.6 毫米)不等。 德雷克还可根据客户要求提供定制尺寸,以及用Torlon 和 Cannonball MG 复合配方以外的材料加工的球,并提供最低数量要求。

这种中批量生产方法包括挤压或注塑近净形状或坯料,使其达到成品部件的大致尺寸。 由于不需要精密的表面处理、公差和尺寸,因此可以使用低成本的注塑模具或 Drake 模块化挤压模具生产近净型产品。 最后一道工序是按照要求的零件尺寸、公差和表面光洁度对坯料进行加工。 与根据毛坯形状进行加工相比,利用尺寸效率高的近净形状作为起点,可以大大节省机器操作员的工时以及生产零件到打印所消耗的材料量。

德雷克可为其所有等级的高性能塑料提供近净成型和精加工服务。 在大多数情况下,可将用于原始机加工毛坯形状的相同树脂等级模塑或挤压成这些高效的近净坯料。 如果部件的需求增长到足以支持全面生产注塑成型的水平,也可以实现树脂等级的连续性,这也是德雷克在产品的整个生命周期中为客户提供无缝支持的另一项能力。